WHZ4系列

冶金系统配套用小型油雾润滑主机

产品定位

专为冶金系统设备设计的小型化油雾润滑主机,通过油气协同加热与智能控制,实现单点/多点精准润滑,适配带钢轧机、冷轧机、高速线材轧机等关键设备,解决传统润滑方式效率低、能耗高、维护难的痛点,为冶金生产稳定运行保驾护航。

核心优势:性能与价值双突出

1. 高效润滑:超细油雾+精准覆盖

• 雾化精度高:依托压缩空气流能量,将润滑油雾化为1-3μm超细颗粒(行业主流高效润滑粒径),可随气流均匀弥散至轴承、齿轮等摩擦副每一处,避免传统润滑“局部缺油”或“油脂堆积”问题,大幅延长轧机轴承等核心部件寿命(参考行业数据:可提升传动件寿命30%以上)。

• 传输精准可控:油雾传输速度达5-7m/s,适配冶金设备“短距离多点润滑”需求,配合专用凝缩嘴,可在润滑点将油雾转化为大颗粒油滴,确保润滑效果不流失。

2. 节能低耗:降本与减排兼顾

• 能耗更低:动力消耗远低于稀油循环润滑系统,单台设备功率仅2.5kW,且无复杂运动部件,运行能耗较传统装置降低40%以上。

• 油耗锐减:采用“微量润滑”技术,润滑油耗量较油脂润滑减少60%-80%,同时避免润滑油浪费导致的油污污染,符合冶金行业绿色生产要求。

• 成本可控:结构简单、体积小巧(油箱容积17L),设备采购成本低,且安装无需大规模改造厂房,间接降低基建与维护成本。

3. 稳定可靠:智能保护+适配性强

• 智能温控与报警:油气同步自动加热,最高油温/气温可控至80℃,避免低温环境下润滑油粘度升高、雾化不良;配备液位报警功能,缺油时实时提醒,防止设备干磨损坏。

• 高适配性介质:兼容粘度8号-63号的各类润滑油,满足冶金设备不同工况下的润滑需求;内置≥20μm高精度过滤装置,防止杂质进入摩擦副,减少设备磨损故障。

• 安全防护升级:可选配防爆型电气元件,适配冶金车间高温、高粉尘、潜在易爆的恶劣环境,符合工业安全标准。

4. 便捷运维:低门槛+易管理

• 安装便捷:封闭式箱体结构,体积小、重量轻(单台120kg),可灵活安装于设备旁,无需占用大量厂房空间。

• 操作简单:电控气动式设计,一键启动后自动运行,无需专业人员值守;支持外部增设手动补油箱,补油操作便捷,降低人工误操作风险。

精准技术参数

|

型号 |

公称压力(MPa) |

工作气压(MPa) |

油雾量(m³/h) |

耗气量(m³/h) |

油雾浓度(g/m³) |

最高油温/气温(℃) |

油箱容积(L) |

重量(kg) |

|

WHZ4-C6 |

0.16 |

0.25~0.5 |

6 |

6 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C10 |

0.16 |

0.25~0.5 |

10 |

10 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C16 |

0.16 |

0.25~0.5 |

16 |

16 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C25 |

0.16 |

0.25~0.5 |

25 |

25 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C40 |

0.16 |

0.25~0.5 |

40 |

40 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C63 |

0.16 |

0.25~0.5 |

63 |

63 |

3~12 |

80/80 |

17 |

120 |

注:

1. 油雾量数据基于工作气压0.3MPa、油温/气温20℃标准工况测得;

2. 油雾浓度在工作气压0.3MPa、油温/气温20-80℃区间内稳定;

3. 电气参数:50Hz、22V、2.5kW,适配工业标准供电;

4. 过滤精度≥20μm,有效拦截杂质,保护设备摩擦副。

冶金专属适用场景

针对冶金系统核心设备的润滑需求,精准适配以下场景:

• 带钢轧机:支承辊轴承润滑,解决高速运转下的摩擦升温与润滑不均问题;

• 四辊冷轧机:工作辊与支承辊轴承同步润滑,确保冷轧过程中辊系稳定,减少带钢表面瑕疵;

• 高速线材轧机:滚动导卫润滑,适配线材轧制的高转速(>1000r/min)工况,避免导卫磨损导致的线材尺寸偏差;

• 其他设备:冶金系统中短距离传输的单点/多点润滑场合(如小型齿轮箱、传动链条等)。

解决冶金生产4大核心痛点

|

生产痛点 |

产品解决方案 |

带来价值 |

|

高速重载设备润滑不均 |

1-5μm超细油雾全覆盖,无润滑死角 |

减少轴承、齿轮磨损,降低设备故障率30%以上 |

|

摩擦生热高,设备寿命短 |

压缩空气高速带走热量,摩擦副温度降低15-20℃ |

延长核心部件寿命,减少停机更换成本 |

|

润滑油消耗大,成本高 |

微量润滑技术,油耗较传统方式降低60%+ |

年节省润滑油采购成本数万元 |

|

人工维护繁琐,风险高 |

液位报警+手动补油箱,可选防爆元件 |

减少人工巡检频次,降低高温/防爆环境风险 |

灵活配置选项

1. 补油升级:主机外部可增设手动补油箱,无需停机即可补油,避免传统停机补油导致的生产中断;

2. 防爆适配:可选装防爆型电气元件,满足冶金车间(如焦化、炼钢区域)的防爆安全要求,适配特殊工况。

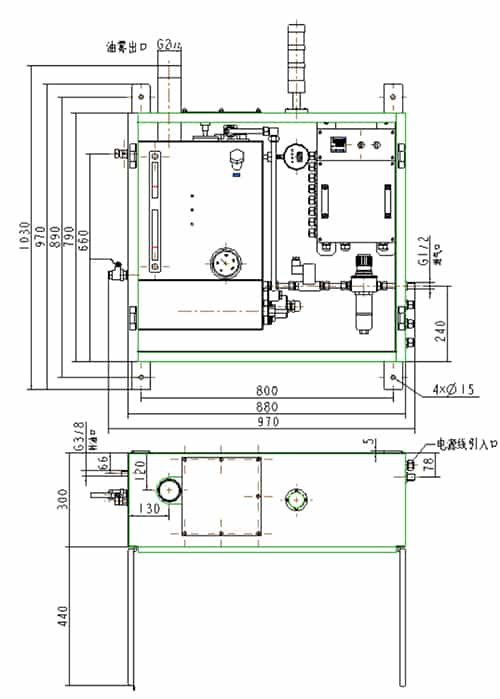

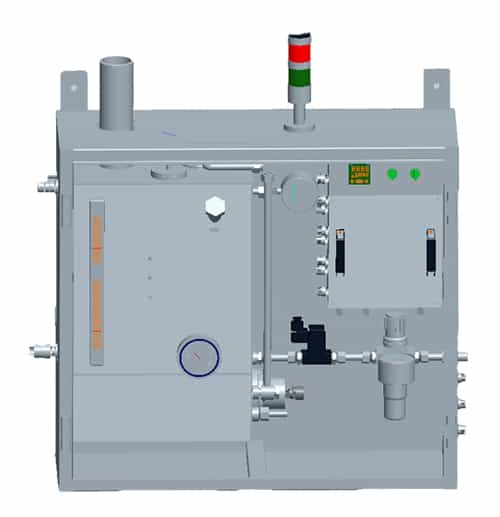

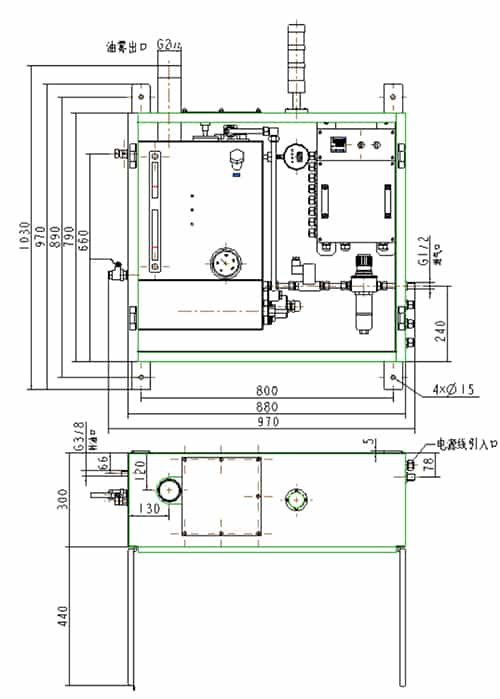

示意图

冶金系统配套用小型油雾润滑主机

产品定位

专为冶金系统设备设计的小型化油雾润滑主机,通过油气协同加热与智能控制,实现单点/多点精准润滑,适配带钢轧机、冷轧机、高速线材轧机等关键设备,解决传统润滑方式效率低、能耗高、维护难的痛点,为冶金生产稳定运行保驾护航。

核心优势:性能与价值双突出

1. 高效润滑:超细油雾+精准覆盖

• 雾化精度高:依托压缩空气流能量,将润滑油雾化为1-3μm超细颗粒(行业主流高效润滑粒径),可随气流均匀弥散至轴承、齿轮等摩擦副每一处,避免传统润滑“局部缺油”或“油脂堆积”问题,大幅延长轧机轴承等核心部件寿命(参考行业数据:可提升传动件寿命30%以上)。

• 传输精准可控:油雾传输速度达5-7m/s,适配冶金设备“短距离多点润滑”需求,配合专用凝缩嘴,可在润滑点将油雾转化为大颗粒油滴,确保润滑效果不流失。

2. 节能低耗:降本与减排兼顾

• 能耗更低:动力消耗远低于稀油循环润滑系统,单台设备功率仅2.5kW,且无复杂运动部件,运行能耗较传统装置降低40%以上。

• 油耗锐减:采用“微量润滑”技术,润滑油耗量较油脂润滑减少60%-80%,同时避免润滑油浪费导致的油污污染,符合冶金行业绿色生产要求。

• 成本可控:结构简单、体积小巧(油箱容积17L),设备采购成本低,且安装无需大规模改造厂房,间接降低基建与维护成本。

3. 稳定可靠:智能保护+适配性强

• 智能温控与报警:油气同步自动加热,最高油温/气温可控至80℃,避免低温环境下润滑油粘度升高、雾化不良;配备液位报警功能,缺油时实时提醒,防止设备干磨损坏。

• 高适配性介质:兼容粘度8号-63号的各类润滑油,满足冶金设备不同工况下的润滑需求;内置≥20μm高精度过滤装置,防止杂质进入摩擦副,减少设备磨损故障。

• 安全防护升级:可选配防爆型电气元件,适配冶金车间高温、高粉尘、潜在易爆的恶劣环境,符合工业安全标准。

4. 便捷运维:低门槛+易管理

• 安装便捷:封闭式箱体结构,体积小、重量轻(单台120kg),可灵活安装于设备旁,无需占用大量厂房空间。

• 操作简单:电控气动式设计,一键启动后自动运行,无需专业人员值守;支持外部增设手动补油箱,补油操作便捷,降低人工误操作风险。

精准技术参数

|

型号 |

公称压力(MPa) |

工作气压(MPa) |

油雾量(m³/h) |

耗气量(m³/h) |

油雾浓度(g/m³) |

最高油温/气温(℃) |

油箱容积(L) |

重量(kg) |

|

WHZ4-C6 |

0.16 |

0.25~0.5 |

6 |

6 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C10 |

0.16 |

0.25~0.5 |

10 |

10 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C16 |

0.16 |

0.25~0.5 |

16 |

16 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C25 |

0.16 |

0.25~0.5 |

25 |

25 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C40 |

0.16 |

0.25~0.5 |

40 |

40 |

3~12 |

80/80 |

17 |

120 |

|

WHZ4-C63 |

0.16 |

0.25~0.5 |

63 |

63 |

3~12 |

80/80 |

17 |

120 |

注:

1. 油雾量数据基于工作气压0.3MPa、油温/气温20℃标准工况测得;

2. 油雾浓度在工作气压0.3MPa、油温/气温20-80℃区间内稳定;

3. 电气参数:50Hz、22V、2.5kW,适配工业标准供电;

4. 过滤精度≥20μm,有效拦截杂质,保护设备摩擦副。

冶金专属适用场景

针对冶金系统核心设备的润滑需求,精准适配以下场景:

• 带钢轧机:支承辊轴承润滑,解决高速运转下的摩擦升温与润滑不均问题;

• 四辊冷轧机:工作辊与支承辊轴承同步润滑,确保冷轧过程中辊系稳定,减少带钢表面瑕疵;

• 高速线材轧机:滚动导卫润滑,适配线材轧制的高转速(>1000r/min)工况,避免导卫磨损导致的线材尺寸偏差;

• 其他设备:冶金系统中短距离传输的单点/多点润滑场合(如小型齿轮箱、传动链条等)。

解决冶金生产4大核心痛点

|

生产痛点 |

产品解决方案 |

带来价值 |

|

高速重载设备润滑不均 |

1-5μm超细油雾全覆盖,无润滑死角 |

减少轴承、齿轮磨损,降低设备故障率30%以上 |

|

摩擦生热高,设备寿命短 |

压缩空气高速带走热量,摩擦副温度降低15-20℃ |

延长核心部件寿命,减少停机更换成本 |

|

润滑油消耗大,成本高 |

微量润滑技术,油耗较传统方式降低60%+ |

年节省润滑油采购成本数万元 |

|

人工维护繁琐,风险高 |

液位报警+手动补油箱,可选防爆元件 |

减少人工巡检频次,降低高温/防爆环境风险 |

灵活配置选项

1. 补油升级:主机外部可增设手动补油箱,无需停机即可补油,避免传统停机补油导致的生产中断;

2. 防爆适配:可选装防爆型电气元件,满足冶金车间(如焦化、炼钢区域)的防爆安全要求,适配特殊工况。

示意图